เครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ

เครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ (Shell and Tube Heat Exchangers) เป็นหนึ่งในรูปแบบของการออกแบบเครื่องแลกเปลี่ยนความร้อน ซึ่งได้รับความนิยมอย่างมากในการใช้ในทางอุตสาหกรรมเนื่องจากมีความสามารถในการถ่ายเทความร้อนที่มีประสิทธิภาพและความคล่องตัว ในบทความนี้จะครอบคลุมเนื้อหาของเครื่องแลกเปลี่ยนความร้อนชนิดนี้ เราจะเจาะลึกประเด็นพื้นฐาน หลักการทำงาน ประเภท การใช้งาน และประโยชน์ของเครื่องแลกเปลี่ยนความร้อนแบบเปลือกและแบบท่อ

เครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อคืออะไร?

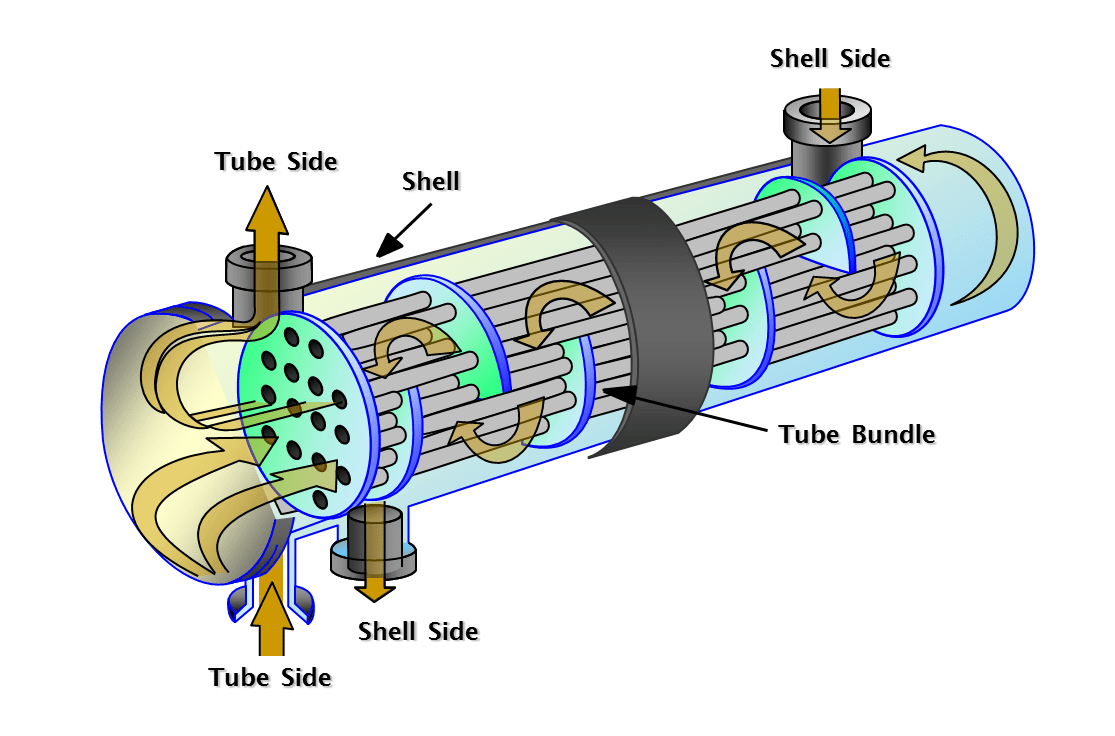

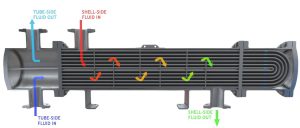

เครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ ประกอบด้วยชุดท่อ (tube side) ชุดหนึ่งสำหรับของไหลร้อน และอีกชุดหนึ่งสำหรับของไหลเย็นในชุดเชลล์ (shell side) ซึ่งการแลกเปลี่ยนความร้อนสองของไหลนี้ จะไม่สัมผัสกันโดยตรง แต่จะผ่านผนังท่อ (พื้นผิว) ซึ่งจะทำการแลกเปลี่ยนพลังงานความร้อนโดยมีจุดประสงค์ ให้ของไหลหนึ่งฝั่งนั้นมีอุณหภูมิสูงขึ้น และจะทำให้ของไหลอีกฝั่งหนึ่งนั้นอุณหภูมิต่ำลง

เครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อมีการใช้กันอย่างแพร่หลายเนื่องจากมีโครงสร้างที่แข็งแกร่ง ทนทาน สามารถ เลือก วัสดุได้หลากหลาย และความสามารถในการจัดการกับของเหลวที่มีแรงดันสูงและอุณหภูมิสูง

หลักการทำงานของเครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ (shell and tube heat exchangers)

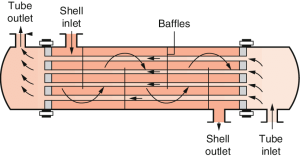

หลักการทำงานพื้นฐานเกี่ยวข้องกับของไหลสองตัวที่อุณหภูมิต่างกัน ของไหลชนิดหนึ่งไหลผ่านท่อ (tube side) และอีกของเหลวหนึ่งไหลออกนอกท่อ แต่อยู่ภายในเชลล์ (shell side) ความร้อนจากของไหลที่ร้อนกว่าจะถ่ายโอนไปยังของไหลที่เย็นกว่าโดยที่ของไหลทั้งสองชนิดไม่ผสมกัน ทำให้มั่นใจได้ว่าการแลกเปลี่ยนความร้อนของทั้งสองฝั่งจะยังคงแยกออกจากกันอย่างสิ้นเชิง

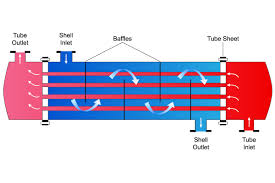

ประสิทธิภาพของกระบวนการแลกเปลี่ยนความร้อนขึ้นอยู่กับปัจจัยหลายประการ รวมถึงความแตกต่างของอุณหภูมิระหว่างของไหล (Temperature) การจัดเรียงการไหล (Flow arrangement) และพื้นที่ผิวของท่อ (Surface area) เพื่อเพิ่มการถ่ายเทความร้อนให้สูงสุด ของไหลสามารถไหลได้ทั้งแบบขนาน (parallel flow) หรือแบบทวน (counter flow) โดยทั่วไปการไหลชนิดทวน (counter flow) จะให้ประสิทธิภาพที่ดีกว่า

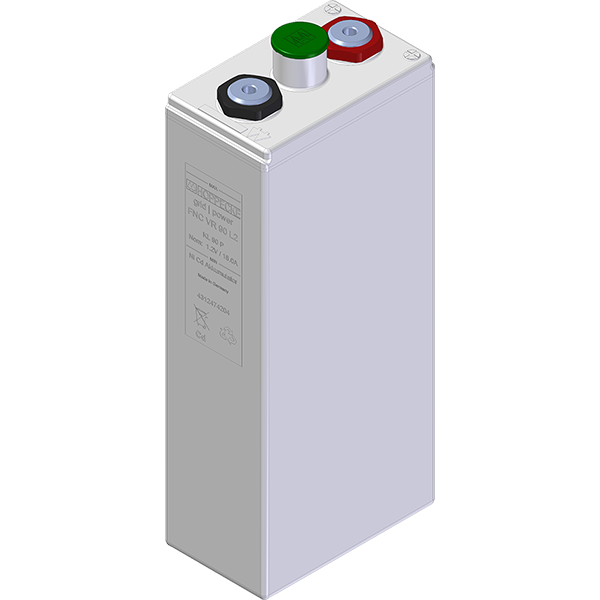

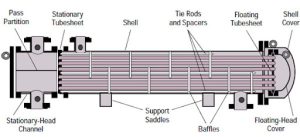

ส่วนประกอบหลักของเครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ

- เชลล์ (Shell) : ภาชนะด้านนอกที่คุมตัวชุดท่อ (tube bundle)

- ชุดท่อ (Tube Bundle): ประกอบด้วยท่อหลายๆท่อ ที่ของไหลผ่าน

- แผ่นกั้น (Buffle) : กำหนดทิศทางการไหลของของไหลภายในด้านเชลล์เพื่อเพิ่มการถ่ายเทความร้อนโดยกำหนดทิศทางการไหลและเวลาฝั่งของไหลตามที่ผู้ออกแบบกำหนด

- แผ่นท่อ (tube sheet) : แผ่นไว้สำหรับมัดท่อให้เข้าที่และแยกของไหลระหว่างฝั่งท่อและฝั่งเชลล์ออกจากกัน

- ฝาครอบฝั่งท้าย (End Cap): ปิดผนึกปลายของฝั่งเชลล์

ส่วนประกอบเหล่านี้ทำงานร่วมกันเพื่อให้แน่ใจว่ามีการถ่ายเทความร้อนได้อย่างมีประสิทธิภาพ ในขณะเดียวกันก็รักษาความสมบูรณ์ของโครงสร้างภายใต้สภาวะแรงดันสูงและอุณหภูมิสูง

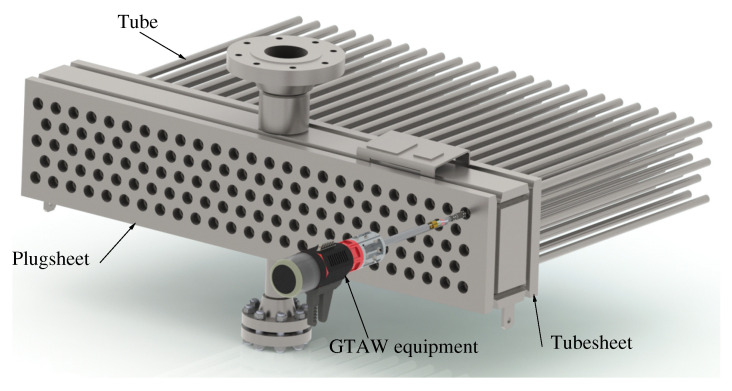

และยังมีส่วนประกอบอื่นๆ ดังตามรูปข้างล่าง

รูปส่วนประกอบทั้งหมดของเครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ

ประเภทของเครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ

พิจารณาตามโครงสร้าง

- แผ่นท่อแบบคงที่ (Fixed tube sheet) : การออกแบบที่ง่ายและนิยมที่สุด เหมาะสำหรับการใช้งานแบบการบำรุงรักษาเพียงเล็กน้อย ประเภทนี้มีราคาถูกที่สุดแต่มีข้อจำกัดในการทำความสะอาด และไม่สามารถถอดชุดท่อ ออกจากฝั่งเชลล์ได้ ถ้าจะถอด จะต้องทำการตัดแผ่นชุดท่อออก และทำการเชื่อมใหม่ ซึ่งจะบำรุงรักษายากกว่าชนิดอื่น

2. ชุดท่อแบบตัวยู (U-Tube) :

ช่วยให้การขยายตัวและการหดตัวจากความร้อนของของไหลได้เหมาะสำหรับความแตกต่างของอุณหภูมิสูง ท่อรูปตัว ยู (U) ช่วยให้สามารถรองรับความเครียดจากความร้อนได้ และยังทำให้ของไหลฝั่งท่อนั้นไหลผ่านเป็นแบบหลายครั้ง (Multipass) ข้อจำกัดของชุดท่อแบบตัวยู เวลาทำความสะอาดท่อฝั่งที่งอ จะทำความสะอาดลำบากหรือทำไม่ได้เลย ต้องใช้การทำความสะอาดแบบสารเคมี (chemical cleaning) ซึ่งบางโรงงานไม่สามารถทำได้

3. ชนิดแบบมัดท่อถอดได้ (Floating Head):

เครื่องแลกเปลี่ยนความร้อนชนิดนี้จะสามารถถอดตัวชุดท่อกับชุดเชลล์ได้ และจะสามารถบำรุงรักษาและทำความสะอาดได้อย่างสะดวก อีกทั้งยังสามารถเปลี่ยนชุดท่อทั้งชุดใหม่ และติดตั้งทดแทนกับชุดเก่าออกได้เลยทั้งตัว แต่จะมีราคาสูงกว่าแบบชนิดแผ่นท่อแบบคงที่

พิจารณาตามจำนวนครั้งของการไหลของเครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ

- การไหลแบบครั้งเดียว (Single Pass): ของไหลนั้นจะผ่านฝั่งชุดท่อในหนึ่งทิศทางเดียว การออกแบบชนิดนี้จะมีความง่ายและมีราคาถูกที่สุด แต่ประสิทธิภาพอาจจะไม่ได้ดีที่สุดในการแลกเปลี่ยนความร้อน

- การไหลแบบหลายครั้ง (Multi-Pass):

ของไหลจะไหลผ่านฝั่งท่อหลายครั้ง เป็นการเพิ่มพื้นที่หน้าตัดการแลกเปลี่ยนความร้อน และเพิ่มประสิทธิภาพได้มากขึ้น จะมีการออกแบบที่ซับซ้อนกว่าการไหลแบบครั้งเดียว และมีราคาที่สูงกว่า ข้อจำกัดจะเป็นส่วนของการสูญเสียแรงดัน (pressure drop loss) ซึ่งจะสูญเสียมากกว่าแบบการไหลครั้งเดียว

อุตสาหกรรมที่ใช้เครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ

- โรงกลั่นน้ำมัน: ใช้สำหรับทำความเย็นและให้ความร้อนแก่ไฮโดรคาร์บอน เครื่องแลกเปลี่ยนความร้อนแบบเชลล์และแบบท่อมีความสำคัญอย่างยิ่งในกระบวนการต่างๆ เช่น การกลั่น ซึ่งจำเป็นต้องควบคุมอุณหภูมิอย่างแม่นยำและทนทาน

- โรงเคมี หรือ เคมีภัณฑ์ : เครื่องแลกเปลี่ยนความร้อนจะทำการควบคุมอุณหภูมิในปฏิกิริยาเคมี เพื่อให้มั่นใจในคุณภาพของผลิตภัณฑ์และความปลอดภัยของกระบวนการในโรงงาน

- โรงไฟฟ้า: เป็นส่วนสำคัญในคอนเดนเซอร์ (condenser) และเครื่องทำน้ำร้อนป้อนหม้อไอน้ำ (boiler) ซึ่งมีส่วนช่วยให้โรงไฟฟ้ามีประสิทธิภาพมากยิ่งขึ้น

- ระบบปรับอากาศระบบ HVAC: ใช้ในระบบทำความร้อน ระบายอากาศ และปรับอากาศ เพื่อควบคุมสภาพแวดล้อมในอาคารและโรงงานอุตสาหกรรม

- ใช้ในแพลตฟอร์มทางทะเลบนเรือ (Platform and Offshore) : ให้ความเย็นสำหรับเครื่องยนต์และเครื่องจักรบนเรือ ทำให้มั่นใจในการทำงานที่เชื่อถือได้ในสภาพแวดล้อมทางทะเลที่ต้องการความปลอดภัยสูง

ข้อดีของเครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ

- ประสิทธิภาพสูง: สามารถรองรับของไหลที่มีอุณหภูมิสูงมากได้ และหลากหลายการใช้งาน มีการซ่อมบำรุงที่น้อย ถูกออกแบบให้มีอายุการใช้งาน 25 ปีขึ้นไป จึงเหมาะสำหรับงานอุตสาหกรรม

- การออกแบบที่หลากหลาย: เหมาะสำหรับอุณหภูมิและความดันที่หลากหลาย รองรับกระบวนการทางอุตสาหกรรมต่างๆ ขึ้นอยู่กับเลือกวัสดุ และการออกแบบ

- สามารถออกแบบขนาดตามต้องการ: สามารถปรับให้เข้ากับขนาดและค่าออกแบบที่แตกต่างกันได้อย่างง่ายดาย ตั้งแต่การติดตั้งขนาดเล็กไปจนถึงโรงงานอุตสาหกรรมขนาดใหญ่

- ความทนทาน: โครงสร้างที่แข็งแกร่งช่วยให้มั่นใจได้ถึงความน่าเชื่อถือในระยะยาวและทนทานต่อสภาวะการทำงานที่รุนแรง ทนการกัดกร่อน และอุหภูมิสูงได้ดี

- การบำรุงรักษา: การออกแบบ เช่นการออกแบบ แบบชุดท่อถอดได้ ช่วยให้บำรุงรักษาและทำความสะอาดได้ง่าย ลดการหยุดการทำงานนอกช่วงการซ่อมบำรุง (turn-around) และมีชิ้นส่วนองค์ประกอบ (spare part) ที่น้อย ถ้าเทียบกับชนิดอื่น

ข้อควรพิจารณาในการออกแบบเครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ

-

. การเลือกใช้วัสดุ (material selection) : มีความสำคัญอย่างยิ่งต่อการแลกเปลี่ยนความร้อน และอายุการใช้งานของสินค้า วัสดุทั่วไปที่ใช้ ได้แก่ สแตนเลส (stainless) เหล็กคาร์บอน (Carbon) อัลลอย (Alloy) ไทเทเนี่ยม (Titanium) ดูเพล็กซ์ (Duplex) ซึ่งเลือกโดยพิจารณาจากปัจจัยต่างๆ เช่น ความต้านทานการกัดกร่อน (Corrosion) การนำความร้อน (Heat Transfer) และความแข็งแรงทางกล (Mechanical calculation) ซึ่งส่วนใหญ่ข้อมูลสำหรับเลือกวัสดุ จะเป็นส่วนที่ออกแบบโดยเจ้าของโรงงาน หรือเจ้าของลิขสิทธิ์ (Licensor) ที่จะทราบและเลือกวัสดุที่เหมาะสมที่สุดให้กับผู้ผลิต

- พื้นที่ถ่ายเทความร้อน (surface area): ต้องเพียงพอเพื่อให้ได้ประสิทธิภาพการระบายความร้อนที่ต้องการ ยิ่งมีพื้นที่ผิวสำหรับการถ่ายเทความร้อนมากเท่าใด ตัวแลกเปลี่ยนก็จะยิ่งมีประสิทธิภาพมากขึ้นเท่านั้น

- ค่าสูญเสียแรงดันที่ยอมรับได้ (Pressure Drop): ควรคำนวนให้สูญเสียน้อยที่สุดเพื่อเพิ่มประสิทธิภาพ แรงดันที่สูญเสีญมากเกินไป อาจนำไปสู่การใช้พลังงานและต้นทุนการดำเนินงานที่เพิ่มขึ้น

- การจัดทิศทางการไหล (Flow Arrangement) : การออกแบบ แบบกระแสทวน (counter flow) มักจะให้การถ่ายเทความร้อนได้ดีกว่าการไหลแบบขนาน (parallel) ทิศทางของการไหลของของไหลส่งผลต่อการไล่ระดับความร้อนและประสิทธิภาพ

- การขยายตัวทางความร้อน (Thermal Expansion) : การออกแบบจะต้องรองรับการขยายตัวทางความร้อนเพื่อป้องกันความเสียหาย และการออกแบบการเชื่อมตัวชุดท่อ (tube to tube sheet) ควรเลือกวัสดุและวิธีการผลิตเพื่อจัดการกับความเครียด (stress) จากความร้อนที่สะสมที่เกิดขึ้นระหว่างการใช้งาน

การบำรุงรักษาและการแก้ปัญหา เครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ

การบำรุงรักษาเป็นประจำถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าเครื่องแลกเปลี่ยนความร้อนแบบเชลล์และแบบท่อมีประสิทธิภาพสูงสุดและมีอายุใช้งานที่สูง งานบำรุงรักษาทั่วไป ได้แก่ :

- การทำความสะอาด: ทำความสะอาดในชุดท่อเป็นประจำเพื่อป้องกันการเปรอะเปื้อนและตะกรัน วิธีการทำความสะอาดอาจรวมถึงการทำความสะอาดด้วยสารเคมี การทำความสะอาดเชิงกล หรือ การฉีดน้ำแรงดันสูง

- การบำรุงรักษาเชิงป้องกัน(Preventive Maintenance): ตรวจสอบรอยรั่ว การกัดกร่อน และการสึกหรอทางกลเป็นประจำ วิธีการทดสอบแบบไม่ทำลาย เช่น การทดสอบอัลตราโซนิก (UT) และการตรวจสอบด้วยภาพรังสี (X-Ray) สามารถช่วยตรวจจับปัญหาได้โดยไม่ต้องทำลายและไม่ต้องถอดอุปกรณ์

- การเปลี่ยนชุดท่อ: การเปลี่ยนท่อที่ชำรุดหรือสึกกร่อนเพื่อรักษาประสิทธิภาพ การเก็บชุดท่อสำรองและปะเก็น (gasket) สามารถลดการหยุดทำงานระหว่างการบำรุงรักษาได้

ปัญหาทั่วไปและแนวทางแก้ไข เครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ

- การเปรอะเปื้อน (Fouling): การสะสมของคราบสกปรกทำให้ประสิทธิภาพการถ่ายเทความร้อนลดลง การทำความสะอาดและการกรองที่เหมาะสมเป็นประจำสามารถลดการเปรอะเปื้อนได้ การใช้กระบวนการบำบัดน้ำก่อนที่จะเข้าเครื่องที่เหมาะสมสามารถช่วยลดความเปรอะเปื้อนได้เช่นกัน

- การรั่วไหล (Leakage) : เกิดจากการกัดกร่อนหรือความเสียหายทางกายภาพ (Physical) การตรวจสอบเป็นประจำ(Preventive Maintenance) และการใช้วัสดุที่ทนต่อการกัดกร่อนสามารถป้องกันการรั่วไหลได้ ในกรณีที่เกิดการรั่วไหล การระบุต้นตอและการเปลี่ยนหรือซ่อมแซมส่วนประกอบที่ได้รับผลกระทบถือเป็นสิ่งสำคัญ

- การสั่นสะเทือน (Vibration): เป็นผลจากการสั่นสะเทือนที่เกิดจากการไหล การออกแบบและติดตั้งแผ่นกั้น (Baffle plate) อย่างเหมาะสมสามารถลดปัญหานี้ได้ การออกแบบให้มีการรองรับที่เหมาะสมและการยึดท่อให้แน่นสามารถช่วยลดการสั่นสะเทือนได้

นวัตกรรมและแนวโน้มในอนาคต เครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อ

ด้วยความก้าวหน้าอย่างต่อเนื่องในด้านวัสดุและเทคโนโลยีการผลิต เครื่องแลกเปลี่ยนความร้อนแบบเชลล์และแบบท่อจึงมีการพัฒนาเพื่อตอบสนองความต้องการที่เพิ่มขึ้นของอุตสาหกรรมสมัยใหม่ แนวโน้มที่โดดเด่นบางประการ ได้แก่ :

- วัสดุขั้นสูง: การพัฒนาวัสดุที่ทนต่อการกัดกร่อนและมีความแข็งแรงสูงเพื่อเพิ่มความทนทานและประสิทธิภาพ วัสดุอย่างดูเพล็กซ์ (Duplex) สเตนเลสสตีล (Stainless) ไททาเนียม (Titanium) และ อัลลอยด์ (Alloy) มีการใช้กันมากขึ้น

- การออกแบบที่กะทัดรัด (compact design) : นวัตกรรมที่มุ่งลดขนาดโดยยังคงรักษาประสิทธิภาพสูงไว้ เครื่องแลกเปลี่ยนความร้อนขนาดกะทัดรัดเหมาะสำหรับสภาพแวดล้อมที่มีพื้นที่จำกัด

- การถ่ายเทความร้อนที่เพิ่มขึ้น: การผสมผสานเทคโนโลยีใหม่เพื่อเพิ่มอัตราการถ่ายเทความร้อน เช่น ท่อแบบครีบ (finned) และการออกแบบแผ่นกั้นขั้นสูง (special baffle) การรักษาพื้นผิวและการเคลือบผิว (coating) ที่ได้รับการปรับปรุงยังช่วยเพิ่มการถ่ายเทความร้อนได้อีกด้วย

- การตรวจสอบอัจฉริยะ (Smart Monitoring) : การพัฒนาระบบเซ็นเซอร์และ IoT สำหรับการตรวจสอบแบบเรียลไทม์และการบำรุงรักษาเชิงคาดการณ์ ระบบตรวจสอบอัจฉริยะสามารถให้ข้อมูลเชิงลึกเกี่ยวกับสภาพการทำงานของตัวแลกเปลี่ยนความร้อน ช่วยให้สามารถบำรุงรักษาเชิงรุกและลดการหยุดทำงานโดยจากการไม่ได้วางแผน

การเลือกเครื่องแลกเปลี่ยนความร้อนแบบเชลล์และท่อที่เหมาะสม

การเลือกเครื่องแลกเปลี่ยนความร้อนแบบเปลือกและแบบท่อที่เหมาะสมนั้นขึ้นอยู่กับหลายปัจจัย:

- ความเข้าใจในลักษณะการใช้งาน: ทำความเข้าใจข้อกำหนดด้านความร้อนและแรงดันเฉพาะในการใช้งานของคุณ สภาพการทำงานจะกำหนดการเลือกใช้วัสดุและคุณสมบัติการออกแบบ

- คุณสมบัติของของไหล: พิจารณาคุณสมบัติทางเคมีของ ของไหล ความหนืด และอุณหภูมิของของไหลทั้งสองฝั่ง การเลือกใช้วัสดุและการออกแบบจะขึ้นอยู่กับลักษณะของของไหลที่กำลังใช้งาน

- ข้อจำกัดด้านพื้นที่: ตรวจสอบให้แน่ใจว่าตัวแลกเปลี่ยนที่เลือกพอดีภายในพื้นที่ว่าง การออกแบบที่กะทัดรัดและเหมาะสม จะทำให้คุ้มในเรื่องของการใช้ขนาดพื้นที่ และราคาที่เหมาะสมของอุปกรณ์

- งบประมาณ: การออกแบบนั้นต้องคำนึงความสมดุลระหว่างต้นทุนสิ้นค้าและประสิทธิภาพการดำเนินงานในระยะยาว การลงทุนในเครื่องแลกเปลี่ยนความร้อนคุณภาพสูงขึ้นสามารถช่วยลดค่าบำรุงรักษาและประสิทธิภาพที่ดีขึ้นตลอดอายุการใช้งานของอุปกรณ์

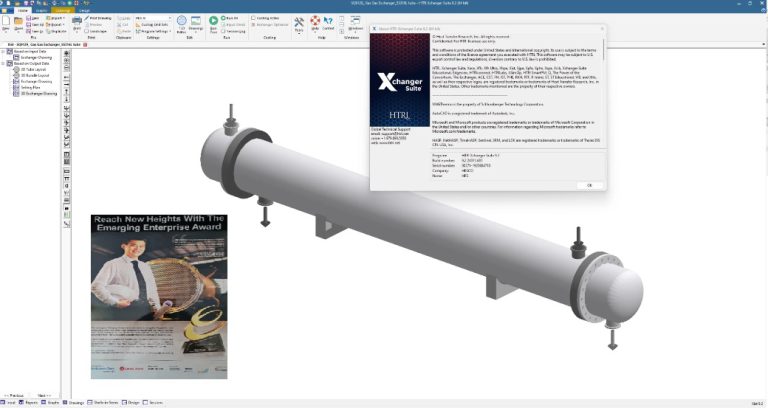

- ประสบการณ์ของผู้ออกแบบ: ผู้ออกแบบนั้นจะต้องมีประสบการณ์ในเชิงคำนวนในเรื่องของการแลกเปลี่ยนความร้อน (Heat Transfer) และการคำนวนเชิงเครื่องกล (Mechanical calculation) และสามารถออกแบบให้ผลิตได้จริง ซึ่งต้องใช้ประสบการณ์ทั้งเชิงทฤษฏี และเชิงปฏิบัติ

- การบำรุงรักษา: ประเมินความเสี่ยง ในการบำรุงรักษาตามสภาพแวดล้อมการปฏิบัติงาน พิจารณาการออกแบบที่ช่วยให้ทำความสะอาดง่ายและเปลี่ยนท่อได้ หากคาดว่าจะมีการบำรุงรักษาบ่อยครั้ง

บทสรุป

เครื่องแลกเปลี่ยนความร้อนแบบเชลล์และแบบท่อเป็นส่วนประกอบที่สำคัญ และขาดไม่ได้ในกระบวนการทางอุตสาหกรรมต่างๆ โดยจะเป็นอุปกรณ์หลักไว้ประสิทธิภาพ และความทนทาน ด้วยการทำความเข้าใจหลักการทำงาน ประเภท การใช้งาน และความต้องการในการบำรุงรักษา คุณสามารถตัดสินใจหรือสอบถามเพื่อเพิ่มประสิทธิภาพระบบการจัดการระบายความร้อนในโรงงานของคุณ

การลงทุนในตัวแลกเปลี่ยนความร้อนแบบเชลล์และแบบท่อคุณภาพสูงช่วยให้มั่นใจถึงประสิทธิภาพที่เชื่อถือได้ ประหยัดต้นทุนในระยะยาว และความสามารถในการปรับตัวให้เข้ากับความต้องการทางอุตสาหกรรมที่เปลี่ยนแปลงไป ก้าวนำหน้าด้วยการนำนวัตกรรมล่าสุดและแนวปฏิบัติที่ดีที่สุดในเทคโนโลยีการแลกเปลี่ยนความร้อน

หากต้องการข้อมูลเพิ่มเติมเกี่ยวกับเครื่องแลกเปลี่ยนความร้อนแบบเปลือกและแบบท่อ หรือค้นหาโซลูชันที่เหมาะสมกับความต้องการของคุณ โปรดติดต่อทีมผู้ออกแบบของเราได้เลยวันนี้

- นอกเหนือจากเครื่องแลกเปลี่ยนความร้อนแบบเชลล์และแบบท่อแล้ว ยังมีเครื่องแลกเปลี่ยนความร้อนประเภทอื่นๆ อีกหลายประเภทที่มักใช้

- Air Cooled Heat Exchangers

- Double Pipe Heat Exchangers

- Hair-Pin Heat Exchangers

- Plate Heat Exchangers